Узнай первым

о книжных премьерах

этого сезона

18 апреля

Начало в 18:00

Седьмой эпизод книжного шоу «Эксмо» «ЧТО ЧИТАТЬ ДАЛЬШЕ» пройдет при участии известных блогеров

Соня Хромова

Энтони Юлай

Лия Стеффи

Ведущий — человек, который знает о книгах все: генеральный директор издательства «Эксмо» — Евгений Капьев

Смотрите 18 апреля

в 18:00

В оф.официальном сообществе «ЭКСМО» ВКОНТАКТЕ в 18:00

14

03

45

12

Книги

Внутри убийцы

Демон из Пустоши. Колдун Российской империи

Звездная мантия

Обещание сердца

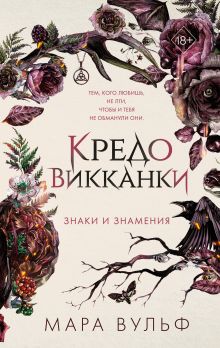

Кредо викканки. Знаки и знамения (#1)

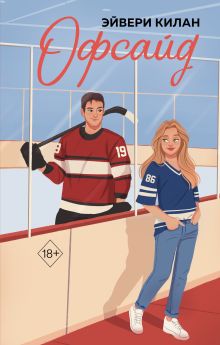

Офсайд

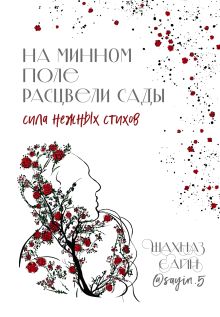

На минном поле расцвели сады. Сила нежных стихов

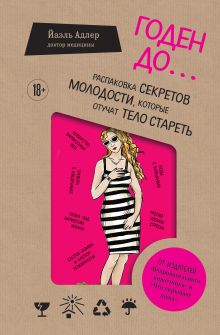

Годен до. Распаковка секретов молодости, которые отучат тело стареть

Греческие мифы

Легенды и мифы Древней Греции. Коллекционное издание (переплет под натуральную кожу, закрашенный обрез с орнаментом, четыре вида тиснения)

Задай вопрос генеральному директору «ЭКСМО»

Партнеры